水泥熟料预粉磨(矿渣水泥粉磨工艺中存在的问题)

Posted

篇首语:学习知识要善于思考,思考,再思考。本文由小常识网(cha138.com)小编为大家整理,主要介绍了水泥熟料预粉磨(矿渣水泥粉磨工艺中存在的问题)相关的知识,希望对你有一定的参考价值。

水泥熟料预粉磨(矿渣水泥粉磨工艺中存在的问题)

水泥是混凝土的组成成分,其性能应能适应混凝土的要求。

矿渣硅酸盐水泥最大限度地利用了矿渣并降低了水泥生产成本,现在的主要工艺为两磨一拌,即采用立式辊磨粉磨矿渣粉,辊压机与球磨机组成的混合粉磨系统生产熟料粉,而后矿渣粉与熟料粉按比例配合在搅拌机内搅拌混合成矿渣水泥。

由于基建工程的特点和所处的环境不同,要求混凝土性能和强度等级不同,所以水泥业必须多样化,以熟料含量多少或等级强度高低来评价水泥质量的好坏是片面的。

本文对水泥粉磨工艺特别是矿渣立磨粉磨工艺的发展进行了分析讨论。

矿渣水泥粉磨工艺

矿渣水泥分别粉磨工艺是分别粉磨熟料、矿渣和石膏,再按适当配比充分混合而成。

矿渣立磨粉磨就是矿渣水泥中熟料和矿渣分开粉磨的一种,其烘干,粉磨,选粉的全部工艺均在磨中完成,很适合矿渣水分高、难磨的要求。

将贮存在料仓中的熟料、石膏分别经定量供料机按配比计量,经过胶带输送机和回转喂料机喂入立磨。由热风炉向立磨提供热风,磨内同时进行湿矿渣的干燥和粉磨。

立磨上装选粉机,一定比表面积的料粉随气流输送到磨外进入除尘器收集成品,经空气斜槽、斗式提升机入储库。

分开粉磨在提高产品质量和快速实现产品种类,以及优化工艺方面有很大的发展。相同比表面积立磨水泥的强度高,系统投资较球磨略高,但单位电耗能够节省高达20%,磨耗省近一半。

矿渣水泥粉磨中存在的问题

> 原料仓卸料口板结、出料慢、侧压大

> 胶带机输送过程容易出现皮带跑偏、扬尘、洒料等现象

> 制备满足不同性能要求的水泥成品时的熟料、矿渣和石膏组成混合配比不同

> 湿矿渣在磨内的干燥水平不稳定

> 熟料和矿渣两组分对磨细的要求不一样

> 成品水泥收集时的扬尘大,经斗提机入库的效率低

> 选粉机分级后需要再度回收粉磨的粗粉含量高,效率低,增加电耗

由于矿渣和熟料的易磨性不同,一般矿渣的易磨性较熟料差约30%,而矿渣水泥则要求矿渣的细度低于熟料的细度。

如果在同一台磨机中混合粉磨,要达到矿渣的合适细度,熟料就会过分粉磨,浪费电能;如果只达到熟料细度,矿渣太粗而不能充分发挥其潜在水硬性,使矿渣水泥的强度偏低。

现在矿渣水泥的粉磨方式可以分为混合粉磨和分别粉磨,混合粉磨时,如上所述,由于矿渣较熟料的易磨性差,成品中熟料和矿渣两种组分的粒度级配不同,较细部分熟料多,较粗部分矿渣多,这不符合两种组分充分发挥强度的要求。

所以生产高品质的矿渣水泥,需要进行分别粉磨,否则在达到矿渣适宜细度时熟料往往会磨得过细,而只达到熟料的细度矿渣的活性又不能达到最好。

水泥工业高质量、低能耗的发展需要软件技术作为支撑

EDEM离散元软件能够对粉体颗粒进行建模,模拟矿渣水泥粉磨系统作业过程。

输出经辊压、球磨后的矿渣粉及熟料的烘干曲线、粒径分布、混合效率等,通过优化辊压机、球磨机、搅拌机、斗提机、皮带机等设备结构,调整各组分给料配比、热风温度、通风量等工艺参数,在保证制备满足不同混凝土要求的高质量水泥产品同时,提高系统作业协同性,节省电耗成本。

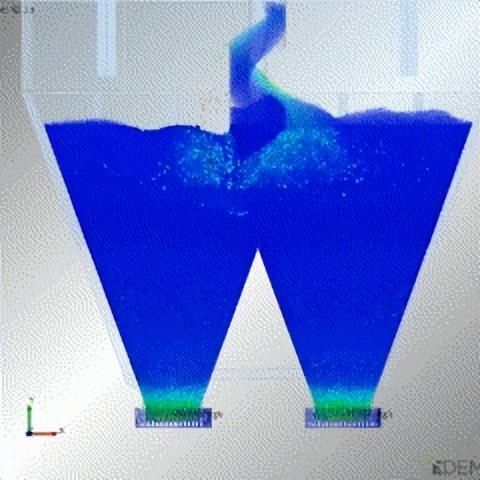

在EDEM中模拟料仓卸料过程,通过结构优化减小仓壁侧压并有效改善出料口板结现象,实现快速、可控地卸料。

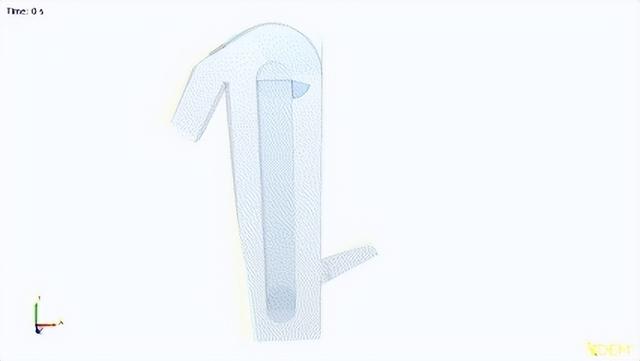

在EDEM中模拟辊压预破碎过程,输出出料粒径分布及功率数据,结构优化使预破碎粒径满足需求,节省系统电耗。

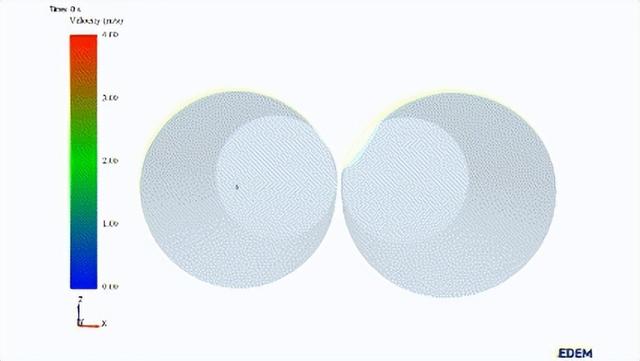

利用EDEM离散元软件模拟矿渣、熟料等不同组分混合搅拌的过程,观察不同配比下的混合效果并输出混合效率曲线

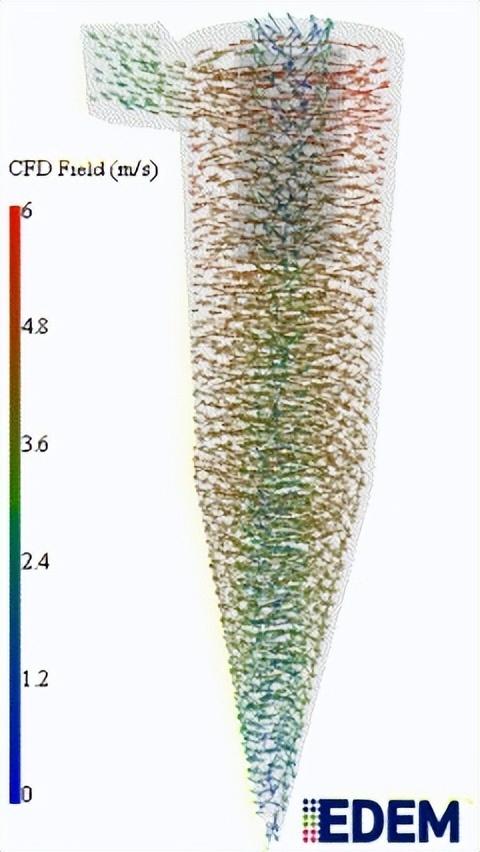

EDEM与CFD耦合模拟湿矿渣在磨内的烘干过程。输出物料含水率变化用以评估湿矿渣烘干水平。

EDEM和CFD耦合模拟选粉过程,根据选粉效果调整选粉机结构及参数设置,使分级后能有较高品质的成品回收。

EDEM可以模拟成品水泥转运入库过程,通过结构优化提升输送效率,减少设备能耗,避免堵塞,撒料等问题。

水泥工业高细高掺的发展越来越普遍。高掺是节能减排的重要途径,设想水泥中掺入一半的混合材,则将减少一般的熟料烧成热耗。

高细粉磨是高掺的主要措施,采用分别粉磨,能够大幅度增加混合材的粉磨细度以激发其活性。高细有别于超细,高细增加的粉磨电耗要比超细少,可以减少生料、煤粉用电量所节省的粉磨电耗来抵消。

水泥工业高质量、低能耗的发展需要利用EDEM离散元仿真软件和其他CAE软件相结合作为技术支撑。仿真软件应用已经远远超过了节约部分水泥的经济意义和利用工业废渣的环保意义,它更涉及全面提高混凝土的各项性能及促进混凝土科学进一步发展。

相关参考

熟料中碳酸盐的作用(传感器水泥制造工艺流程中的应用解决方案)

水泥制造工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破...

熟料中碳酸盐的作用(传感器水泥制造工艺流程中的应用解决方案)

水泥制造工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破...

...于原料的破碎、均化、生料的粉磨和均化、熟料的煅烧及水泥粉磨等生产全过程;三是使水泥的生产成为高效、优质、节约资源、清洁生产和符合环保要求的现代绿色

一、中卸烘干磨基本介绍随着水泥工业的发展,粉磨设备工艺不断创新发展,大多数球磨机采用了中间卸料、烘干兼粉磨的形式,以便更好地对原料进行粉磨。Φ4.6×(10+3.5)m烘干中卸磨是日产2500吨熟料生产线生料粉磨系统配套...

水泥选粉机(运用智能控制,粉磨均电耗下降266%,选粉成品合格率提升11%)

前言 本文主要解决目前水泥生产控制严重依赖中控操作员,大部分回路通过手动操作、部分回路波动过大等问题,在生产过程中主要通过人为经验操作,存在操作人员操作经验参差不齐、处理及时性差、操作方式不一等情况...

现代水泥的制作方法如下:1.破碎及预均化,大部分原料都要进行破碎,如石灰石、黏土、铁矿石及煤等。2.生料均化,新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖...

在水泥生产中正常熟料是在窑内空气略有过剩的情况下烧成的,即有足够的氧使燃料中的碳完全燃烧成CO2,放出热量。如窑内氧气不足,燃料燃烧不完全,产生CO时,就形成还原气氛。在还原气氛条件下生产出来的熟料,称之为...

水泥的生产工艺流程图(技术丨联合粉磨工艺与半终粉磨工艺的生产实践和现状简介)

...业在市场上赢得了竞争力。在现阶段,增产节能最明显的水泥粉磨工艺系统有辊压机联合粉磨工艺和辊压机半终粉磨工艺。最近,笔者走访了几家近期投产运行的辊压机联合或半终粉磨工艺生产线,就所见到问题反映如下,供广...

...泥包装及散装除尘)其中原材料制备(原料烘干除外)和水泥粉磨过程中排出的气体一般为常温含尘气体,而原料烘干过程排出的气体一般是高温气体;立窑和旋窑窑尾、窑头(冷却机)排出的含尘气体也是高温气体。

水泥生产工职业编码:6-15-01-01水泥生产工职业定义:从事水泥生产制造,操作粉磨机、水泥窑等设备,将水泥原料制成生料、煅烧成熟料并磨制成水泥的人员。水泥生产工职业技能等级:水泥生产中控员、水泥质检员分为四个...