武汉松下耐湿型送风机(联瑞新材研究报告:技术领先的细分龙头,粉体材料平台化发展)

Posted

篇首语:青春须早为,岂能长少年。本文由小常识网(cha138.com)小编为大家整理,主要介绍了武汉松下耐湿型送风机(联瑞新材研究报告:技术领先的细分龙头,粉体材料平台化发展)相关的知识,希望对你有一定的参考价值。

武汉松下耐湿型送风机(联瑞新材研究报告:技术领先的细分龙头,粉体材料平台化发展)

(报告出品方/作者:东北证券,陈俊杰、伍豪)

1. 国内硅微粉行业龙头,公司规模快速增长

1.1. 多年专注硅微粉生产,与下游客户深度绑定

江苏联瑞新材料股份有限公司成立于 2000 年,前身为江苏东海硅微粉厂。2002 年, 联瑞新材有限公司成立,由生益科技以货币出资、硅微粉厂以实物与无形资产出资 共同成立有限公司。公司于 2014 年完成股份制改造后挂牌新三板,并于 2019 年在 科创板上市。公司主营业务为硅微粉产品的研发、制造和销售,硅微粉生产规模与 技术国内领先。

公司第一大股东与实际控制人为李晓冬,合计持有公司 37.63%的股份,股权结构 较相对集中。2014 年生益科技将控股权转让给李长之、李晓冬父子。截至 2022 年 第三季度,生益科技持有公司 23.26%的股权,李晓冬直接持有公司 20.18%的股权, 并通过全资控股的东海硅微粉厂间接持有公司 17.45%的股权,通过直接与间接方式 在公司合计持股 37.63%,为公司实际控制人。

公司的主营业务为硅微粉与氧化铝粉等无机粉体材料,高端球品占比不断提升。公 司硅微粉产品包括结晶硅微粉、熔融硅微粉与球型硅微粉三类,为公司主要销售产 品。2021 年公司结晶、熔融、球形硅微粉营收占比分别为 12.08%、28.97%、48.09%, 其中营收占比最大的球型硅微粉占比提升明显,较 2020 年提升 12.23 个 pct,实现 营业收入 3.00 亿元。2021 年公司毛利占比最大的为球型硅微粉,占比为 46.74%。 其他产品主要为球形氧化铝,占比提升明显。公司产品结构优化明显,高端球品占 比不断提升。

公司为国内硅微粉行业龙头,技术积淀深厚,致力于打造平台型粉体企业。公司作 为国内规模最大的硅微粉生产商,自上世纪 80 年代至今已有近 40 年深厚技术积累, 产品不断迈向高端化。由于粉体材料在应用时并非单一型号使用,需要多种粒径粉 体混合配方以达到最大填充率。因此除了单品类粉体外,能直接为下游客户提供成 套的混合配方粉体也十分重要。从角形硅微粉到多品类球硅、球铝以及氮化物导热 材料等,公司依托球形粉体高技术壁垒与自身多年技术积淀,聚焦打造“粉体超市” 的平台型粉体企业,致力于为客户提供全面型号的硅微粉与导热材料粉体。

公司客户资源强大,通过股权与下游客户生益科技深度绑定。生益科技为公司前身 东海硅微粉厂的发起人之一,2014 年股改时生益科技将其所持 36.36%的股权转让 给李晓冬,目前生益科技持有公司 2900 万股,占比 23.26%。生益科技长期为公司 最大客户之一,助力公司硅微粉在覆铜板市场快速扩张。除生益科技外,公司产品 赢得了三星、KCC、住友、松下等知名客户认可,品牌影响提升显著。

1.2. 公司业绩快速增长,产品保持高盈利能力

2018-2021 年,公司营业收入与归母净利润总体快速增长。受下游客户需求不断增 长、公司硅微粉生产线智能化升级、产能持续扩大影响,公司各类产品的营业收入 及归母净利润快速增长。2018-2021 年,公司营业收入从 2.78 亿元增长至 6.25 亿元, CAGR 为 31.00%;归母净利润从 5836.65 万元增长至 1.73 亿元,CAGR 为 43.61%。 公司下游行业包括 5G 产业材料、新能源汽车、机动车尾气净化系统蜂窝陶瓷载体 等,在多重需求拉动下,公司营收与利润规模增长良好。

公司各业务产品毛利率保持较高水平,盈利能力稳定。2017-2021 年,公司熔融硅 微粉业务的毛利率保持在 40%以上;同时受益于规模扩张带来的边际成本下降,球 形硅微粉的销售毛利率从 31.11%上升至 41.33%,提升了 10.22 个 pct;受技术壁垒 低、市场竞争剧烈影响,结晶硅微粉毛利率有所走低,从 33.57%下降至 28.44%。其 他业务主要是球形氧化铝微粉,其毛利率较硅微粉更高。公司大力拓展球形氧化铝 粉销售市场,开拓新的客户资源,带动销售收入和毛利率的增长。

公司的成本控制能力强,研发投入水平逐年上升。公司产能扩张过程中规模优势逐 渐突出,三费费率呈现下降趋势。2018 年-2022Q3,公司期间费用率总体自约 18% 的水平下降至 11%,2020 年销售费用率为 1.78%,较 2019 年大幅下降 5.2 个 pct, 系公司于 2020 年起执行新收入准则运输费、包装费作为合同履约成本列报于营业 成本所致。2018-2022Q3 年,公司研发投入水平逐年上升,研发费用率自 3.08%上 升至 5.84%,稳定上升的研发投入巩固了公司的技术实力与优势。

2. 硅微粉球形化大势所趋,高端应用推动市场需求扩容

2.1. 硅微粉往球形化发展,国内技术逐渐成熟

硅微粉是一种性能优异的先进无机非金属材料。硅微粉是以结晶石英、熔融石英等 为原料,经研磨、精密分级、除杂等多道工艺加工而成的二氧化硅粉体材料,具有 高耐热、高绝缘、低线性膨胀系数和导热性好等优良性能,可广泛应用于电子电路 用覆铜板、芯片封装用环氧塑封料以及电工绝缘材料、胶粘剂、陶瓷、涂料等领域, 终端应用于消费电子、汽车工业、航空航天、风力发电、国防军工等行业。

硅微粉根据形貌与原料的区别可分为结晶、熔融与球形硅微粉。硅微粉按用途与 SiO2纯度,可分为普通级(>99%)、电工级(>99.6%)、电子级(>99.7%)与半导体 级(>99.9%)硅微粉;按化学成分,可分为纯 SiO2 硅微粉、以 SiO2 为主要成分的 复合硅微粉;按产品颗粒形貌可分为角形硅微粉和球形硅微粉,其中角形硅微粉根 据原材料的不同可进一步细分为结晶硅微粉和熔融硅微粉;球硅按粒度可分为微米 级(1~100μm)、亚微米级(0.1~1μm)与纳米级(1~100nm)球型硅微粉。

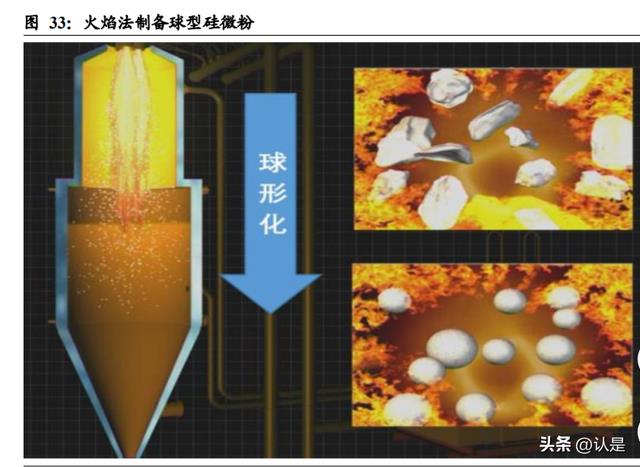

各类型硅微粉产品在颗粒形貌、原材料和性能等方面存在着一定的差异,并根据性 能有不同的用途。(1)结晶硅微粉:以石英块、石英砂等为原料,经过研磨、精密 分级、除杂等工序加工而成的二氧化硅粉体材料,具有稳定的物理、化学特性以及 合理、可控的粒度分布。(2)熔融硅微粉:选用熔融石英、玻璃类等材料作为主要 原料,经过研磨、精密分级和除杂等工艺生产而成的二氧化硅粉体材料,具有高绝 缘、线性膨胀系数小、内应力低、电性能优异等特性。(3)球形硅微粉:以精选的 角形硅微粉作为原料,通过火焰法加工成球形的二氧化硅粉体材料,具有流动性好、 应力低、比表面积小和堆积密度高等优良特性。

超细、高纯硅微粉是行业发展热点。超细硅微粉具有粒度小、比表面积大、化学纯 度高、填充性好等特点,在稳定性、补强性、增稠性和触变性方面性能优越,其主 要应用在 IC 的集成电路和石英玻璃等行业。而集成电路封装材料在超细之外,还有 高纯、低放射性的性能要求。如亚微米级球硅粒径小、粒度分布适当、纯度高、表 面光滑与颗粒间无团聚等优点,可有效弥补大粒径硅微粉的不足。

球型硅微粉性能优异,价格远高于其他硅微粉。球形硅微粉填充率高于角形硅微粉, 能够显著降低覆铜板和环氧塑封料的线性膨胀系数,使其更加接近于单晶硅的线性 膨胀系数,从而显著提高电子产品的可靠性。用球形硅微粉制成的环氧塑封料应力 集中小、强度高, 相较于角形硅微粉更适合用于集成电路芯片封装, 同时球形硅 微粉可以减少相关产品制造时对设备和模具的磨损。价格方面,结晶硅微粉与熔融 硅微粉价格较低,球型硅微粉价格远高于另两类硅微粉,当前国内厂商主要使用结 晶硅微粉,日本厂商使用球型硅微粉较多,球型硅微粉在国内市场渗透率仍有较大 提升空间。

全球球型硅微粉市场基本为日本企业所占,国内企业主要生产角形硅微粉,仅联瑞 新材与雅克科技具备球型硅微粉生产能力。日本是球型硅微粉的主要生产国,其中 电化株式会社(Denka)、日本龙森公司(Tatsumori)和日本新日铁公司(Nippon) 三家企业合计占据了球形硅微粉 70%的全球市场份额,日本雅都玛公司(Admatechs) 则垄断了 1 微米以下的球形硅微粉市场。中国硅微粉市场中,高端球形硅微粉以进口为主,角形硅微粉由国内企业自主供应。联瑞新材与雅克科技子公司华飞电子是 中国硅微粉行业头部企业,均可生产球型硅微粉。

2.2. 覆铜板:5G 高频高速板应用提升,高端硅微粉扩容

2.2.1. 覆铜板销量稳步增长,带动硅微粉需求上升

覆铜板(CCL)是印制电路板(PCB)的核心组件。覆铜板是将玻璃纤维布或其它 增强材料浸以树脂基体,一面或双面覆以铜箔并经热压而制成的一种电子基础材料, 三大组成材料为主体树脂、增强材料与铜箔。覆铜板按增强材料可分为玻璃布基覆 铜板、纸基覆铜板、复合基覆铜板,按机械刚性划分可分为刚性覆铜板和挠性覆铜 板。覆铜板是生产 PCB 的核心基材组件,PCB 是互联电路和支撑其它电子元器件 的母板,起到使各种电子零组件形成预定电路连接的中继传输作用。

硅微粉是覆铜板制造关键原料,在覆铜板中重量占比约 15%。在电子电路用覆铜板 中加入硅微粉可以改善印制电路板的线性膨胀系数和热传导率等物理特性,从而有效提高电子产品的可靠性和散热性,且由于硅微粉具备良好的介电性能,能够提高 电子产品中的信号传输质量,已成为电子产品中的关键性材料之一。在行业实践中, 覆铜板内树脂的填充重量比在 50%左右,硅微粉在树脂中的填充率一般为 30%,即 覆铜板中硅微粉填充重量比约 15%。

全球覆铜板市场格局相对集中,中国大陆为主要生产基地,但内资厂商合计市占率 仅 20%左右。覆铜板行业有较高的技术、资金和市场壁垒,目前形成相对集中的市 场格局,CR20 约为 90%,台资与日资企业市场份额较高。随着全球电子信息制造 业向亚洲特别是中国大陆地区转移,外资覆铜板厂商在大陆建立众多覆铜板工厂。 按产值计,2021 年全球覆铜板产值 188.07 亿美元,其中中国覆铜板行业产值 139.1 亿美元,占比达 73.96%,为全球第一。内资厂商包括生益科技、金安国纪、南亚新 材、华正新材和超声电子等企业,均为行业前 20 强,其中生益科技已经成为全球行业龙头之一,但内资厂商合计市占率仅 20%左右,本土覆铜板企业仍有较大国产替 代空间。

中国市场覆铜板销量稳步增长,硅微粉需求同步增长。2011-2021 年,我国覆铜板销 量从 3.82 亿平方米增长至 8.13 亿平方米,CAGR 为 7.84%,保持稳定步伐增长,其 中以刚性覆铜板为主;覆铜板销售收入从 352.7 亿元增长至 923.6 亿元,CAGR 为 10.11%,其中 2021 年在铜箔、树脂、玻璃布等原材料价格上涨,叠加下游消费电 子、新能源汽车、工业控制、通讯等领域的需求持续高景气影响下,覆铜板行业迎 来量价齐升,行业销售收入同比大幅增长 50.82%。一般每平米覆铜板折合重量 2.5 千克,其中硅微粉在覆铜板中填充重量占比为 15%,以此计算,2021 年我国覆铜板 行业硅微粉需求为 30.49 万吨。

2.2.2. 乘高性能覆铜板发展大势,球硅乘势加速国产替代

“十四五”期间高性能覆铜板有望加速发展,为高端球硅国产替代创造成长土壤。 2021 年 10 月,中国电子材料协会发布《覆铜板“十四五”发展重点及产业技术路 线图》,提出产业发展目标:争取在 HDI 板、高速通信用电路基板、射频微波用电 路基板、IC 封装基板及高导热高散热基板等用的各类高性能刚性覆铜板和高性能挠 性覆铜板方面,打破国外技术封锁和市场垄断,突破对进口的依赖,实现高性能覆 铜板及各类关键原材料国产化。在国产覆铜板厂商崛起叠加覆铜板高频高速等高性 能化大势背景下,行业对上游硅微粉性能需求持续提升,为国内高端球硅发展提供 优良环境。

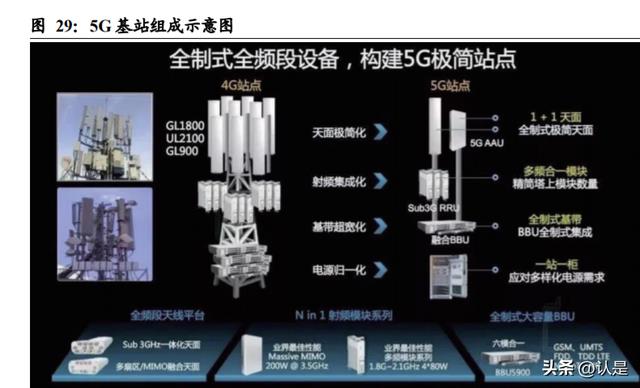

5G时代基站架构改变从多方面带动覆铜板数量与性能需求提升。从4G到5G时代, 基站架构与特性的改变对天线材料需求亦随之改变:(1)5G 的天线系统集成度更 高,为满足隔离需求需采用更多层的印刷电路板技术;(2)5G 的工作频段更高,已 达到 GHz 级别,同时基站发射功率更大,PCB 所用覆铜板需要有更低传输损耗及 更高的导热效率;(3)基站覆盖范围缩小致铺设密度加大,同时单站 PCB 用量提升,总的 PCB 用量需求明显提升。

5G 通信需使用高频高速覆铜板,其核心电性能指标为介电常数(Dk)与介电损耗 因子(Df)。较 4G 而言,5G 网络的通信频率与网络传输速度均更高,需要适合高 频高速环境的通信材料。高频高速 PCB 是 5G 基站建设的必备基础部件,其需要以 高频高速覆铜板作为原材料,高频高速板的核心电性能指标为介电常数(Dk)与介 电损耗因子(Df),其直接影响信号传输速度与损耗。其中高速板更侧重 Df,Df 是 影响传输损耗和信号完整性的主要因素;高频板更侧重 Dk 的准确性和稳定性,Dk 影响传输时延和特性阻抗。

高频高速通信要求使用低介电损耗材料。移动通信进入 5G 时代后,通信频率已上 升至 5GHz 或者 20GHz 以上频段,传输速率达到 10-20Gbps 以上。在高频高速环境 下,高频信号本身衰减严重,另一方面其在介质中的传输会受到覆铜板本身特性的 影响和限制,进而造成信号失真甚至丧失。为解决高频信号穿透力差、衰减速度快 的问题,通信设备对于高频高速覆铜板电性能的主要要求就是低介电常数与低介电 损耗因子。根据 Df 大小,覆铜板可分为六个等级,传输速率越高则需要越低的 Df。 5G 通信理论传输速度 10-20Gbps,对应覆铜板的介质损耗性能至少需达到中低损耗 等级。材料 Df 越低,制作难度越高。

球型硅微粉是高频高速覆铜板的关键功能填料。5G 通信用高频高速覆铜板要求具 备低传输损耗、低传输延时、高耐热性、高可靠性等特性。球形硅微粉具有良好的 介质损耗、介电常数、线性膨胀系数等性能,能够精细调节高频高速覆铜板的介电 常数、降低线性膨胀系数、提高尺寸稳定性等,具有更低的粉体杂质含量,同时还可实现更高的填充率,是高频高速覆铜板的关键功能填料。

5G 基站单站 PCB 用量增长明显。由于高频电磁波本身穿透性差的原因,引入大规 模天线阵列技术的 5G 将建设大量配套的微基站,单站 PCB 用量也将大幅增加,5G 微基站建设投入将远高于 4G;同时承载更大带宽流量所需的路由器、交换机、IDC 等设备投资都会进一步加大,受此影响,PCB 尤其是高端 PCB 产品市场需求量将 大幅增加,上游硅微粉需求受益明显。 内资企业在高端覆铜板的布局扩大了球硅需求,国内打破国外垄断,高端球硅市场 渗透率有望进一步提升。在高频高速与封装基板类覆铜板产品上,内资厂商多有布 局。如生益科技在两类高端覆铜板上均有布局,南亚新材已布局封装基板与高速覆 铜板。内资厂商在高端覆铜板的布局将加大对高端球型硅微粉的需求,在高端硅微 粉需求规模扩大后其生产成本有望进一步降低,加快球型硅微粉在其他产品中的应 用。同时联瑞新材等国内硅微粉厂家实现球型硅微粉生产技术突破,打破日本等国 家对该产品的垄断,实现同类产品的进口替代,更进一步解除了球型硅微粉应用增 长的束缚。以生益科技为例,2019 年其采购的球硅与角硅比例约 4:6,预计未来国 内覆铜板用硅微粉中高端产品占比有望提升,到 2025 年球硅占比有望达到 60%。

2.3. EMC:封装行业成为半导体国产化先锋,核心原材料伴随受益

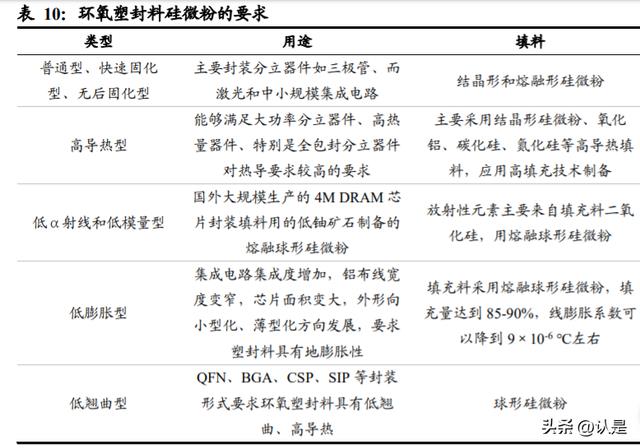

环氧塑封料(Epoxy Molding Compound,EMC)是由环氧树脂为基体树脂,以高性 能酚醛树脂为固化剂,加入硅微粉等为填料,以及添加多种助剂混配而成的封装材 料,是电子产品中用来封装芯片的关键材料。该产品能够保护电子元器件不受环境 的损害(机械冲击、水汽、温度等),维持电路绝缘性。

全球 EMC 主要生产企业包括日本的住友电木、日东电工、日立化成、信越化学,韩 国的三星 SDI、KCC、Nepes AMC,中国台湾的长春集团、长兴材料、义典科技, 美国的瀚森专用化学品公司,德国的 Duresco GmbH。国内前三大生产者为华威电 子、中国台湾长春、江苏中鹏,2019 年产能分别为 2.7、2.2、1.4 万吨。中国是全球 最大环氧塑封料产地,2019 年国内环氧塑封料生产企业年产能约为 10 万吨,2019 年产销量约 7 万吨,其中分立器件用塑封料年产能约 3.6 万吨,集成电路用塑封料 产能约 3.4 万吨。但国产环氧塑封料仅占国内市场的 30%左右,特别是高端集成电路封装用材料绝大部分依靠进口。

硅微粉作为填充剂可降低半导体封装材料线性膨胀系数,填充量通常在 75%以上。 在半导体工作过程中,部件放热将导致内部芯片与外部封装材料受热膨胀,为防止 内外部件热膨胀程度不同导致部件开裂,需要向封装用环氧塑封料内添加填充剂以 实现封装材料与芯片的线性膨胀系数保持一致。硅微粉作为环氧塑封料填充剂,可 显著提高环氧树脂的硬度,增大导热系数,降低环氧树脂固化物反应的放热峰值温 度,降低线性膨胀系数与固化收缩率,减小内应力,提高环氧塑封料的机械强度, 使其无限接近于芯片的线性膨胀系数,从而减少环氧塑封料的开裂现象。通常硅微 粉在集成电路封装材料的填充量通常在 75%以上,最高可达 90%,硅微粉企业通常 将平均粒径为 0.3 微米-40 微米之间的不同粒度产品进行复配以实现高填充效果。

封装品质直接影响芯片性能的发挥,对硅微粉颗粒形貌提出了球形化要求。硅微粉 作为封装用环氧塑封料的主要组成部分,在封装材料与芯片性能匹配方面起着至关 重要的作用。以高端芯片为代表的超大规模和特大规模集成电路对封装材料的要求 也越来越高,不仅要求封装材料中的填充料超细,而且要求其具有纯度高、放射性 元素含量低等品质,特别是对于颗粒形貌提出了球形化要求。球形硅微粉具有高耐 热、高耐湿、高填充率、低膨胀、低应力、低杂质、低摩擦系数等优越性能,是不可或缺的功能性填料。

中国是全球最大的半导体市场,已经保持近 20 年高速增长,其中封测产业销售额 占比近 30%。2020 年我国集成电路产业销售额达 8848 亿元,同比增长 17.00%。 2002 年至 2020 年,集成电路产业销售额从 268.4 亿元增长至 8848 亿元,CAGR 为 21.43%,已经保持近 20 年的连续高速增长。2020 年我国集成电路封测产业销售额 为 2509.5 亿元,同比增长 6.80%,封测产业占整个集成电路产业的 28.36%。

我国半导体产业仍处于发展水平相对较低的阶段,进口依存度大。自 2018 年我国 芯片进口超 3000 亿美元以来,芯片已成为中国进口金额最大的商品。2021 年我国 集成电路进口规模进一步增加至 4325 亿美元,同比增长 23.57%,占同期全国进口 贸易总额的 16.10%。

受益于国家级基金投资支持半导体行业国产化,EMC 加速国产替代进程,封测业 有望率先实现国产化。2014 年工信部办公厅宣布成立国家集成电路产业投资基金, 以支持半导体行业国产化发展。大基金一期投资领域为:集成电路制造 67%,设计 17%,封测 10%,装备材料类 6%。大基金二期已于 2019 年成立,注册资本为 2041.5 亿元。在中美贸易摩擦后,半导体行业自主化生产得到国家战略层面的重视。大基 金的设立将促进国产半导体行业发展,EMC 作为集成电路关键原料也将受益于此加 速国产替代的进程。

封装测试业技术难度相对较低,有望率先实现国产化生产。在集成电路的设计、制 造与封测三个行业中,封测相对技术难度低,已成为我国在三大领域中做到最为领 先的环节,在国际上具有相对较强的竞争力。2021 年全球前六大封测企业中已有有 江苏长电科技、江苏通富微电和甘肃华天科技三家内资厂商,其市占率合计超过20%。

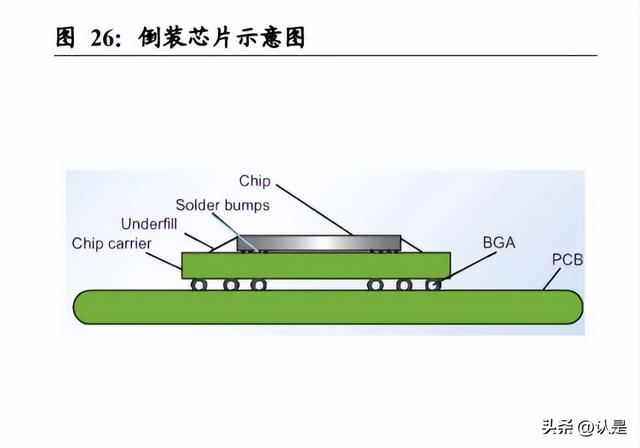

先进封装市场占比增长促进高端硅微粉需求扩容。随着集成电路进入后摩尔时代, 先进封装已然是提升芯片性能的重要途径。根据 Yole 数据,2021 年全球封装市场 规模约 777 亿美元,其中先进封装市场约 350 亿美元。预计到 2016-2025 年,全球 先进封装市场占比将从 41.2%增长至 49.4%。倒装芯片封装技术(Flip-Chip)是规模 最大的先进封装工艺,其需要在晶片与载体之间填充底部填充材料(Underfill)以保 护焊点。底部填充材料需要在狭窄间隙均匀分布、降低电阻电容的延迟效应、受热 膨胀效应低以保障芯片可靠性,高端球硅以其高填充率、低介电常数、低线性膨胀 系数的特性很好地满足了材料需求,成为底部填充材料的关键组分。随着先进封装 市场容量增长,高端硅微粉需求有望持续扩容。

3. 球形氧化铝:受益新兴产业发展的热界面材料

热界面材料是设备热管理系统的热管理材料。热界面材料(Thermal Interface Materials,TIM)又称为导热材料,广泛用于 IC 封装和电子器件散热,可填补两种 材料结合与接触时产生的微小孔隙与表面凹凸不平的孔洞,有效降低材料热传递阻 抗,提高材料散热性。当器件相互结合时,实际接触面积远低于宏观接触面积,其 余均为充满空气的间隙。由于空气作为一种不良导热介质,其导热系数仅有 0.024 W/(m·K),会严重降低导热效率。因此在电子器件中需使用热界面材料进行填充, 在微电子器件和散热器间建立无间隙的接触,以有效导热而提高散热器工作效率。

热传导率是热界面材料的核心技术指标,主要由填料决定。理想的热界面材料需具 备以下几类特性:(1)高导热性,可有效降低器件热阻;(2)高柔韧性,保障在较 低安装压力下可充分填充接触表面空隙,尽可能排除空气;(3)绝缘性,不影响电 子器件的绝缘性;(4)热稳定性,确保在多重冷热循环中仍稳定发挥性能。其中热 传导率率决定了其导热能力,是核心技术指标。高分子聚合物材料如环氧树脂、硅 胶等具备良好的绝缘性与易加工性,但其导热能力较差,需向其中添加高热导率的 填料以形成综合性能良好的导热界面材料。常用的填料包括(1)金属填料,如铜、 银和铝等;(2)碳材料,如碳纳米管、石墨和石墨烯等;(3)陶瓷材料如 Al2O3、 AlN、BN、ZnO 等。常见的导热界面材料包括导热膏、导热凝胶、相变材料、石墨 片、片状导热间隙填充材料、液态导热间隙填充材料等。

消费电子设备集成化、小型化促使散热需求升级,拉动热界面材料发展。消费电子 产品硬件不断升级,如智能手机现阶段已多采用玻璃、塑料等不良导热材料作为外 壳材料;同时随着设备密闭性增强,内部电子元器件体积缩小、功率增加,内部需 添加更多导热填料。

5G 基站散热需求促进导热材料需求上升。相较于 4G 基站,5G 基站功耗明显上升。 根据中国通信标准化协会数据,目前 5G 基站主设备空载功耗 2.2-2.3kW,满载功耗 3.7-3.9kW,为 4G 基站的 3 倍左右,其中主要的功耗来源是射频单元与散热系统。 基站的散热问题需要更高效的热管理系统,传统金属散热难以克服体积问题,具备 高导热效率与小体积的导热界面材料能更好满足需求。合适的导热材料可有效降低 基站功耗,作为热管理系统的一部分将基站温度控制在设定范围内。

热界面材料为新能源车电池包热管理系统关键材料。动力电池包是新能源车整车安 全性设计的核心所在,目前动力电池多为锂离子电池,在充电、针刺、碰撞情况下 易导致连锁放热反应造成热失控,最终导致冒烟、失火甚至爆炸的严重事故。电池 热管理系统是防止电池热失控的核心,可保障单体电池处于合适的工作温度范围, 并在高温环境下及时转移热量,同时保持电池组内部的温度均衡,以避免电池间的 不平衡而降低性能。热界面材料是电池包热管理系统的关键组成材料,受益于新能 源车市场规模迅速扩张,需求规模明显增长。

球形氧化铝主要用于热界面材料与导热工程塑料,中国为最大的生产地区。球形氧 化铝导热性好、性价比高,是当前热界面材料市场上大批量使用、占比较高的导热 填料。随着电子通讯设备、新能源汽车电池、电源充电器元器件等场景的散热需求 逐步增加,对以球形氧化铝为代表的导热填料需求亦愈加旺盛。球形氧化铝的第一 大应用领域为热界面材料,占比为 48.02%;其次为导热工程塑料,占比为 17.33%。 全球球形氧化铝厂商集中于中日韩,中国为最大生产地区,产量占全球市场份额达 52.45%。

4. 平台化扩张,致力于打造有影响力的粉体材料平台

4.1. 球形化技术存在壁垒,公司凭借领先优势打造多品类

公司持续发力粉体材料平台建设,致力于成为全球领先的功能性粉体材料应用方案 供应商。公司以硅微粉起家,产品拓展到高端球硅、球铝导热材料,产品应用领域 覆盖覆铜板、芯片封装料、蜂窝陶瓷、胶粘剂、热界面材料、电子元器件封装材料 等。硅微粉方面,除已有角硅、球硅外,公司紧跟下游产业变化作出应对,保持产 品技术领先,如针对芯片先进封装技术开发出对应倒装芯片用球硅。导热材料方面, 公司大力发展高毛利产品球形氧化铝,同时开发氮化物粉体等下一代导热材料作为 储备产品。公司产品布局梯次分明,品类齐全,结构合理,在向粉体材料平台进军 的路上持续做大做强, 公司研发实力强劲,技术优势明显,成功攻克火焰法制备球型硅微粉工艺。公司为 硅微粉行业技术水平领先的企业,其掌握的硅微粉高温球化技术达到国际先进水平。 公司于 2010 年突破利用火焰法高温制备电子级球形硅微粉的防粘壁、防积炭、防粘 聚、粒度调控等关键工艺技术,其产品的球形度、球化率、磁性异物等关键指标达 到国际领先水平,打破国外对电子级球型硅微粉的垄断。目前公司掌握硅铝材料的 原料处理、高温球化、颗粒设计及分散等核心技术,保障了公司核心技术自主可控。

公司跟踪下游高端需求进行针对性研发,持续夯实核心技术优势。当前随着下游行 业技术发展,新型应用场景对硅微粉产品的要求越来越高,如集成电路中球粉纯度 应不低于 99.5%、低放射性等要求。为满足高端应用市场需求,公司聚焦芯片先进 封装、高频高速覆铜板等领域,大力研发用于各种场景的 Low α微米级与亚微米 级球型硅微粉、超低介质损耗球型硅微粉等高尖端应用产品,其中 Low α 球形硅微 粉开发项目等项目已结题并实现产业化,公司核心技术优势得到持续夯实。

公司产品供应多个下游行业中排名前列的生产商,具有明显的客户优势。公司硅微 粉产品性能优异,深受海内外客户认可,具有明显的品牌客户优势。经公司多年积 极拓展境外优质客户,多家日韩企业已将公司纳入采购体系并增加采购数量,公司 境外收入快速增长。在 EMC 行业,公司已经与世界级 EMC 厂商住友电工、 日立 化成、松下电工、 KCC 集团、 华威电子建立合作关系。在覆铜板行业,公司已成 为全球前十大覆铜板生产企业建滔集团、生益科技、南亚集团、联茂集团、金安国 纪等企业的合格材料供应商。2021 年公司前五名客户销售额营收占比为 48.09%, 对单一客户的依赖程度较低,下游客户较为分散。

4.2. 球硅球铝快速放量,延续高成长态势

募投项目主打熔融硅微粉与球型硅微粉,大力布局高端球粉产品战略清晰。公司“硅微粉生产基地建设项目”等募投项目建设内容均为熔融硅微粉与球型硅微粉,该两 类产品毛利水平高,均超过 40%。其中熔融硅微粉为上市前公司主力产品,球型硅 微粉为公司主要高成长性产品。公司在稳定熔融硅微粉销售的同时大力布局球粉产 品,具有清晰的发展战略。

公司球粉销量快速增长,高端产品持续扩容。自公司突破球粉生产技术后,球型硅 微粉迅速实现产能建设及放量增长,2016-2021 年,公司球型硅微粉销量从 1574 吨 增长至 2.21 万吨,CAGR 达 69.64%;同期硅微粉销售收入从 2008 万元增长至 3.00 亿元,营收占比从 13.07%增长至 48.02%,已成为公司第一大营收来源。继募投项 目后,公司又相继建设“9500 吨球硅球铝及液态填料项目”、“15000 吨高端芯片封 装用球形粉体项目”,高端产品产能建设如火如荼。我们认为在传统角形硅微粉竞争 剧烈、盈利能力走低的情况下,公司球型硅微粉业务持续扩张,将成为公司未来成 长性的主要支撑。

5. 盈利预测

国内硅微粉行业龙头,深入布局粉体材料强化龙头地位。公司主营业务包括以结晶、 熔融、球形硅微粉为代表的硅微粉,以及球形氧化铝等其他粉体材料。公司凭借球 化领先技术,布局硅铝类粉体材料,未来储备其他新品类,奠定国内球粉细分龙头 地位,并在国际市场逐渐体现出较强的竞争力。目前公司球硅产品已经通过了三星、 住友、KCC 等下游头部客户验证,进入快速放量阶段,球形产品放量将带来公司整 体产品结构的改善和盈利能力的较快提升。 打破海外高端硅微粉垄断,技术、规模双优的国产化先锋。高端硅微粉长期掌握于 日企,其全球市场占比达 70%。公司技术实力强劲,自主研发球化工艺,并针对客 户需求推出 Lowα、LowDf 球硅等高端产品,打破垄断攻克高端市场。公司抓住产 品需求升级机遇,扩大产能规模,硅微粉快速放量成为国内龙头,是技术、规模领 先的硅微粉国产化先锋。

受益下游 CCL、EMC 应用需求升级,球硅迎来发展良机。随着 5G 高频高速通信、 半导体先进封装等新一代信息技术发展,印制电路板、半导体性能功耗要求提升。 球硅具有良好的介质损耗、介电常数、线性膨胀系数、填充率性能,符合下游产品 对材料低放射性、低传输损耗、低传输延时、高耐热性的需求,在下游产品升级中 快速扩大市场应用。 延伸粉体产业链发展球铝,打造业绩新增长极。球铝主要用于热界面材料,随着消 费电子、通信设备高功率化,车用电池热管理需求提升,热界面材料应用愈发广泛。 球铝与球硅同为球形粉体,生产技术共通。公司利用自身强大粉体制备技术生产球 铝,销量逐年增长,打造第二成长曲线。球铝有望成为公司业绩新增长极。

致力于打造平台型粉体企业,球形粉快速放量延续高成长态势。公司主打硅微粉、 导热材料等粉体产品,秉承“生产一代、研发一代、储备一代”的策略,产品布局 梯次分明、品类齐全,致力发展粉体材料平台。公司 9500 吨球形品及液态填料项目 产能持续释放,1.5 万吨球粉项目有序建设,高端球粉产能建设持续稳步推进。球粉 放量带来公司产品结构改善与盈利质量提升,延续公司未来高成长态势。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。「链接」

相关参考

涂料用氢氧化铝(硅微粉龙头,联瑞新材:引领国产替代,球形氧化铝打开成长空间)

...)01国内硅微粉龙头企业,专注深度研发匹配下游需求1.1联瑞新材:电子级硅微粉领域单项冠军国内规模领先的电子级硅微粉企业,深耕硅微粉行业近40年。公司前身为1984年设立的江苏省东海硅微粉厂,是隶属于东海县浦南镇人...

熔融硅微粉(联瑞新材:自主创新进口替代 致力打造硅微粉龙头)

江苏联瑞新材料股份有限公司是国内领先的电子级硅微粉企业,产品包括结晶硅微粉、熔融硅微粉和球形硅微粉,广泛应用于电子电路用覆铜板、芯片封装用环氧塑封料以及电工绝缘材料、胶粘剂、陶瓷、涂料等领域,终端应用...

熔融硅微粉(联瑞新材:自主创新进口替代 致力打造硅微粉龙头)

江苏联瑞新材料股份有限公司是国内领先的电子级硅微粉企业,产品包括结晶硅微粉、熔融硅微粉和球形硅微粉,广泛应用于电子电路用覆铜板、芯片封装用环氧塑封料以及电工绝缘材料、胶粘剂、陶瓷、涂料等领域,终端应用...

常见的非金属材料(合盛硅业、国瓷材料、方大炭素…谁是成长能力最强的非金属新材料)

...企业作为研究样本。核心数据:成长能力排行前三企业:联瑞新材、建龙微纳、沃尔核材营收复合增长前三企业:有研新材、联瑞新材、天奈科技毛利复合增长前三企业:建龙微纳、有研新材、国瓷材料净利复合增长前三企业:...

你是否留意到,小米某款新风空调的产品介绍上,明确写着:60m3/h新风量为可达到的最大新风量,实际情况会受到用户安装环境影响。而这,其实意味着什么呢?随着人们的健康意识越来越高,“新风空调”也逐渐成为了人们的...

松下客户服务热线(2499元的吹风机被质疑虚假宣传松下:有报告但无法公开)

...”的产品,依然在电商平台销售?北京的消费者李先生在松下电器某电商平台自营旗舰店花1998元(原价2499元)购买了一款吹风机,产品宣称具备“滋润头发、滋润面部、有效抵抗紫外线、减少头发分叉以及矿物质负离子滋润效...

松下mbdkt2510e报警代码(高端铜合金材料领导者,博威合金:新材料占比提高,业绩估值双升)

(报告出品方/分析师:西部证券雒雅梅)一、国内高端铜合金材料领导者1.1、新材料为主,新能源为辅深耕多年,打造新材料应用解决专家。博威合金成立于1993年,并于2011年1月于上交所上市。上市后公司逐渐形成“新材料为...

松下吹风机是日本产的吗(新款松下电吹风再“封神”,颜值史上最高,还防头发褪色)

...米水离子....能减轻毛躁,顺滑头发...但是,在我心中,松下一直都是NO.1!说真的,松下电吹风是大阪酱用过,能实实在在看到、感受效果的那种,就觉得自己的钱没白花。它也是很多小伙伴到日本“必买”单品之一。从2005年开...

武汉电子元器件供应商排名(高盟新材:公司子公司武汉华森是国内二三十家整车厂商一级供应商)

...力的新能源车业务,并且合作逐步增强增厚。公司子公司武汉华森是国内二三十家整车厂商一级供应商,该资质在行业内

...进步促进会建筑工程技术与绿色发展专委会承办的第13届武汉国际绿色建筑建材及装饰材料博览会(武汉建博会),于2021年3月16日在武汉国际博览中心开幕。武汉建博会主要分为建筑节能和室内装饰两大领域,是我国建材市场全产业...