日本高精度铣床技术(如何通过数控系统参数补偿来改善机床精度,你知道吗?)

Posted

篇首语:贵有恒何必三更眠五更起,最无益只怕一日曝十日寒。本文由小常识网(cha138.com)小编为大家整理,主要介绍了日本高精度铣床技术(如何通过数控系统参数补偿来改善机床精度,你知道吗?)相关的知识,希望对你有一定的参考价值。

日本高精度铣床技术(如何通过数控系统参数补偿来改善机床精度,你知道吗?)

在数控机床加工零件的过程中,引起加工误差的原因有很多方面。如机床零部件由于强度、刚度不够引起而产生的变形,从而造成的误差;还有因传动件的惯性、电气线路的时间滞后等原因带来的加工偏差等。有些误差通过调整机床可以消除,但有些无法消除,这就需要我们通过数控系统参数补偿来消除。

本文以FANUC公司的数控系统为例来说明数控机床进给运动误差参数补偿方法。

1. 常见进给运动误差

运动误差是指由于数控机床结构间的相对运动和结构本身的原因而使刀具与工件间产生的相对位置误差,数控机床上常见进给运动误差的原因有:

1)机床的热变形,机床构件的扭曲与变形,传动轴或丝杠在扭矩作用下的扭曲变形引起的无效运动,都会造成零件的加工偏差;

2)螺距误差,开环和闭环数控机床的定位精度主要取决于滚珠丝杠的精度。但丝杠总会存在一定的螺距误差,因此在加工过程中会造成零件的加工误差;

3)齿隙或间隙,在齿轮传动系统中,齿轮间隙是引起传动误差的一个主要原因。在丝杠螺母副传动时,其间的齿隙以及溜板的歪斜也会产生传动误差。这类误差统称为齿隙误差;

4)机床溜板的磨擦、磨损造成的误差。

2. 进给运动误差的消除方法

进给运动误差可分成两类:一类是有常值系统性误差,如螺距积累误差、反向间隙误差等;一类是变值系统性误差,如热变形等。

消除误差的方法很多,可通过机械设计提高部件的刚度、强度,以减少变形;也可通过控制系统消除误差。过去用硬件电子线路和挡块补偿开关实现补偿,现在CNC系统中多用软件进行误差补偿。

(1)反向间隙误差补偿

在进给传动链中,齿轮传动、滚珠丝杠螺母副等均存在反向间隙,这种反向间隙会造成工作台在反向运动时,电动机空转而工作台不动。这就使得半闭环系统产生误差,全闭环系统位置环震荡不稳定。

为补偿反向间隙可先采用调整和预紧的方法来减少间隙。数控机床的机械结构采用了滚珠丝杠螺母副、贴塑涂塑导轨等传动效率高的结构,滚珠丝杠螺母副又有双螺母预紧结构,所以机械结构间隙不大,但由于传动部件弹性变形等引起的误差,所以靠机械调整很难补偿。想学数控编程加QQ群868791195免费领取学习资料和课程,对剩余误差,在半闭环系统中可将其测出,作为参数输入数控系统,此后每当坐标轴接受反向指令时,数控系统便调用间隙补偿程序,自动将间隙补偿值加到由插补程序计算出的位置增量指令中,以补偿间隙引起的失动,即控制电机多走一点距离,这段距离等于间隙值,从而补偿间隙误差。

对于全闭环数控系统不能采取以上补偿方法(通常将反向间隙补偿参数调为零),只能从机械上减少甚至消除间隙。有些数控系统具有全闭环反转间隙附加脉冲补偿功能,以减少这种误差对全闭环系统稳定性的影响。即当工作台反向运动时,对伺服系统施加一定宽度和高度的脉冲电压(由参数设定)以补偿间隙误差。

(2)螺距误差补偿

螺距误差是指由螺距积累误差引起的常值系统性定位误差。在半闭环系统中,定位误差很大程度上受滚珠丝杠精度的影响。尽管滚珠丝杠的精度很高,但总存在着制造误差。要得到超过滚珠丝杠精度的运动精度,必须借助螺距误差补偿功能,利用数控系统对误差进行补偿与修正。另外,数控机床经过长时间使用后,由于磨损,其精度可能下降,利用螺距误差补偿功能进行定期测量与补偿,可在保持精度的前提下延长机床的使用寿命。

螺距误差补偿的基本原理是将数控机床某轴的指令位置与高精度位置测量系统所测得的实际位置相比较,计算出在数控加工全过程上的误差分布曲线,再将误差以表格的形式输入数控系统中。这样数控系统在控制该轴运动时,会自动考虑到误差值并加以补偿。

采用螺距误差补偿功能应注意:

1)对重复定位精度较差的轴,因无法准确确定其误差曲线,故螺距误差补偿功能无法实现,也就是说,该功能无法补偿定位误差;

2)只有建立机床坐标系后,螺距误差补偿才有意义;

3)由于机床坐标系是通过返回参考点而建立的,因此在误差表中参考点的误差要为0;

4)必须采取比滚珠丝杠精度至少高一个数量级的检测装置来测量误差分布曲线,常用于激光干涉仪来侧量。

3. 误差补偿参数的设置

下面就以FANUC系统为例,说明误差补偿参数的设置方法。

FANUC系统反向间隙补偿参数:

数据形式:字轴型;

数据单位:检测单位;

数据范围:-9 999~9999。

设定各轴的反向间隙补偿量。接通电源后,当机床向参考点相反的方向移动时,进行第一次反向间隙补偿。

FANUC系统螺距误差补偿参数:

1)在参数3620中输入每个轴参考点的螺距误差补偿的位置号;

2)在参数3621中输入每个轴螺距误差补偿的最小位置号;

3)在参数3622中输入每个轴螺距误差补偿的最大位置号;

4)在参数3623中输入每个轴螺距误差补偿放大率;

5)在参数3624中输入每个轴螺距误差补偿的位置间隔;

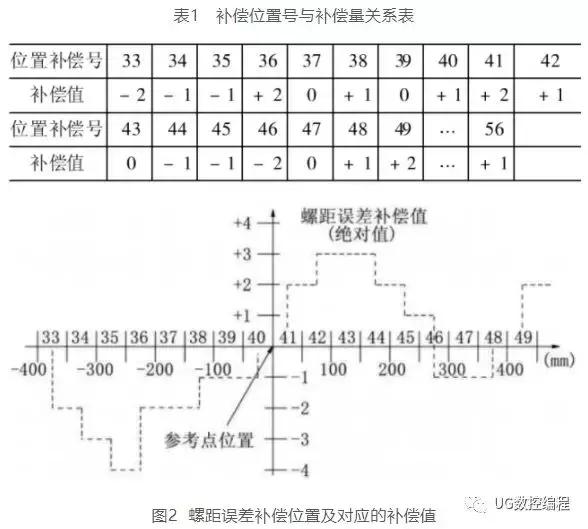

实例: 已知配置日本FANUC数控系统的铣床,行程为-400~+800 mm。确定螺距误差补偿位置间隔为50 mm;参考点的补偿位置为40 mm。计算如下:

负方向最远的补偿号位置为:参考点的补偿位置号-负方向的机床行程/补偿位置间隔+1=40-400/50+1=33;正方向最远的补偿号位置为:参考点的补偿位置号+正方向的机床行程/补偿位置间隔=40+800/50=56。

机床坐标和补偿位置之间的关系如图1所示:

在坐标上各部分相对应的补偿位置号处测量补偿值。补偿量如表1所示,将补偿量画在相应的补偿位置处,如图2所示。

螺距误差补偿参数设定如表2。

运动误差是数控机床最常见的一种误差形式,我们不但可以调整机床硬件结构消除该误差,还可以通过设置机床参数来补偿。只要仔细分析误差产生的原因,就能找出相应的解决方法,从而提高数控机床的使用效率和使用寿命。

相关参考

数控机床滚珠丝杠精度(如何通过数控系统参数补偿来改善机床精度,你知道吗?)

...调整机床可以消除,但有些无法消除,这就需要我们通过数控系统参数补偿来消除。本文以FANUC公司的数控系统为例来说明数控机床进给运动误差参数补偿方法。1.常见进给运动误差运动误差是指由于数控机床结构间的相对运动...

数控机床上下料机械手视频(数控车床 铣床实操视频教程 让你工作起来更加得心应手)

数控车床、车削中心是一种高精度、高效率的自动化机床。配备多工位刀塔或动力刀塔,机床就具有广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆等复杂工件,具有直线插补、圆弧插补各种补偿...

数控锅炉使用视频(数控车床 铣床实操视频教程 让你工作起来更加得心应手)

数控车床、车削中心是一种高精度、高效率的自动化机床。配备多工位刀塔或动力刀塔,机床就具有广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆等复杂工件,具有直线插补、圆弧插补各种补偿...

...工商高级技工学校温剑艺摘要:本文介绍了三轴立式数控铣床几何误差的检测方法、建模理论、软件补偿技术,利用中图仪器SJ6000激光干涉仪在不改变机床的硬件的前提下对ZXK-32D三轴立式数控铣床的几何误差进行测量、建模,...

数控床身铣床精度检测实训报告(数控加工中心|关于机床精度的介绍)

是不是常听人家说这台车床精度高不高?他家设备精度怎么样?我们今天就来聊一聊所谓的“精度”是什么?一、工件加工精度我们用车床加工出来的工件要测量一下加工后的几何尺寸(尺寸、形状和表面相互位置)与理想几何...

数控磨床换了砂轮要调些参数(数控磨床砂轮的检测与修整方式,收藏备用)

...术:传动误差主要指传动链的制造精度与传动间隙,采用数控系统软件误差补偿方法,可以在机床的机械部分不作任何改进的情况下,使其总体精度明显进步。精度软件误差补偿技术对进步数控机床的精度有两方面的意义,一是...

1.刀位点 刀位点是刀具上的一个基准点,刀位点相对运动的轨迹即加工路线,也称编程轨迹。2.对刀和对刀点 对刀是指操作员在启动数控程序之前,通过一定的测量手段,使刀位点与对刀点重合。可以用对刀仪对刀,...

数控龙门铣床教学(【精工制造】数控龙门铣床VM-8015NCA结构特点和规格参数)

龙门铣床VM-8015NCA结构特点:吸取了当代先进的设计制造技术,采用CAD优化设计方法,执行国家现行精度标准,配置国内、外先进的功能部件,结构性能上实现了强力切削、机床动态、静态刚度高,各项运行安全可靠,使用寿命...

...复定位精度如果能达到0.005mm(ISO标准.、统计法),就是一台高精度机床,在0.005mm(ISO标准.、统计法)以下,就是超高精度机床,高精度的机床,要有最好的轴承、丝杠。谈到数控机床的“精度”时,务必要弄清标准、指标的定义及计...

数控车床CK6150是一种高精度、高效率的自动化机床。其独立主轴通过变频器控制变频电机转速达到无级变速,进给速度可任意设定,从而实现由微电脑控制的自动化加工。该机床可在自动、手动方式下进行操作,具有半自动对刀...