折光系数与浓(机械密封故障分析—平面平直度检查和判断)

Posted

篇首语:逆风的方向,更适合飞翔。本文由小常识网(cha138.com)小编为大家整理,主要介绍了折光系数与浓(机械密封故障分析—平面平直度检查和判断)相关的知识,希望对你有一定的参考价值。

折光系数与浓(机械密封故障分析—平面平直度检查和判断)

密封端面平面度的检测,通常是利用光波的十涉效应来测量。可以用质量非常高的激光干涉仪或光学平晶来进行测量,前者属非接触量法,后者属接触量法。光学平晶货源充足,价格便宜,因而被广泛采用。

以下介绍用光学平品检测平面度的基本原理.

一、平面平晶

平晶是利用派利克斯玻璃、熔凝水晶或折光系数为1.516的光学玻璃制造,使之成为具有平直工作端面的透明圆柱体。按直径大小有60、80、100、150、200、250mm六种。平晶由于制造较困难,其尺寸都不太大。它的精度为1级和2级两种;工作面的平面性很高,其偏差不超过0.03um和0.1um。通常采用1级平晶测里密封环端面的平面度,平晶的直径应大于被测工件的外径。若密封环的外径超过250mm,或者是非金属材料制作的密封环(反光度差),可采用涂色法检查,即在被测表面涂以红丹,在零级平板上对研,环的接触痕迹必须连续,不能间断,接触连续面积大于总面积80%的为合格。

二、光源

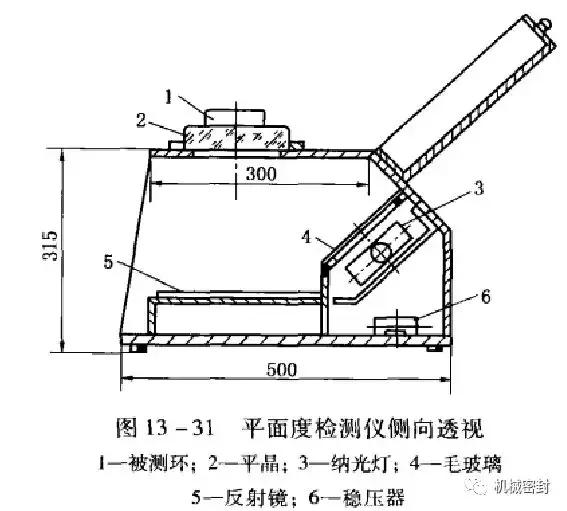

由于单色光源所产生的干涉图形较为清晰,常被光波干涉测量法采用作为光源。来自太阳的白光实际上是由七种颜色组成,每一种代表一个不同波长的电磁波。当白光通过平晶射向被检表面发生光波干涉后,在被检表面的不同位置上显示出几种不同颜色的于涉条纹,由于各色光线混杂,干涉条纹的亮度和清晰度大为减弱,所以图像不够清晰。使用单色光源,具有单一的波长,图像是明暗相间的亮带和暗带,非常清晰,可以看清较多的干涉带,读数较准确。单色光需要单色光源,如钠光灯;也可用自然光通过滤色镜得到。图比13一31所示为自制的平面度检测仪及所使用的钠光灯。

三、光波干涉测法的原理

干涉条纹的形成,是由发自同一光源的两组或几组光束经过不同的路程以后,又重新汇聚在空间某一点而发生亮度增强和减弱的结果,这种光束亮度的加强和减弱就是光波干涉。当采用单色光源时,波幅相同的两个波相位相同,同时投射在一点上,则振幅增大,也就是光的亮度加强并出现亮带;当这两个波的相位相差半个波长(差180度),两光波相遇后,振幅大小相等方向相反,所以实际振幅为零,从而导致光的完全消失并出现暗带。图13一32是量块表面形成干涉带的过程。将平晶放在被测体上,打开钠光灯,光束从光源O发出,沿箭头的方向射入平晶。这条光束到达A点后,一部分从平晶的下面反射回来,通过平晶到达观测处,它的路程为AEE’F;另一部分射向被测量表面,然后从量块表面反射回来,并通过平晶到达观测处,它的路程是ABCDG。结果光束月ABCDG比光束AEE’F走的路程多了两倍的h(即空气膜的厚度)。另外,光束AEE‘F由空气到平晶并在平晶表面反射出来以后,要比经ABCDG的光束差半个波长。这样,当空气膜h等于半个波长的整数倍时,这两束光线的相位总是差半个波长,于是光线相互减弱,平晶表面就出现了暗色干涉带。所以,每条干涉带相当于平晶与被测表面间有半个波长的距离。

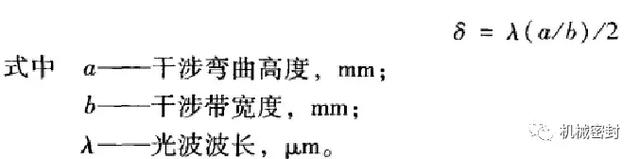

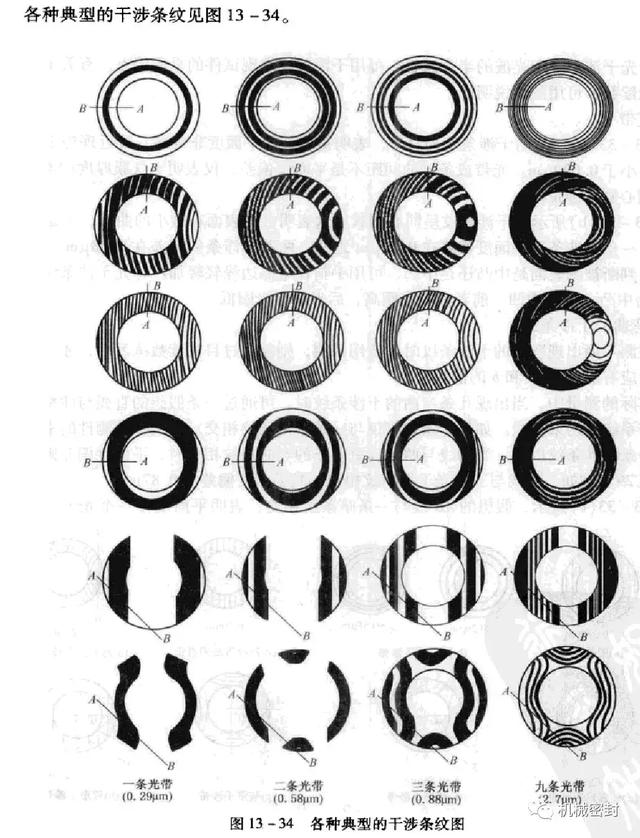

被测工件平面出现弯曲的干涉条纹,理论上平面度的偏差太小可用下式计算:

四、判别方法

在测量密封端面平面度前,必须先获得能具有折射光线的表面,通常是将被测表面进行研磨后,再进行抛光,才能进行检验。检测时,将被测平面紧贴于平晶。两个表面都必须仔细擦净,使两表面之间可以形成一层极薄的空气膜,单色光源透过空气膜,就会产生明暗相间的干涉条纹。如果使用白光(自然光)作为光源,则显示几种不同颜色的干涉条纹。检测时,应当用彩色条纹中最清楚的条纹来读数。白光可随时取得,不需附属装置。

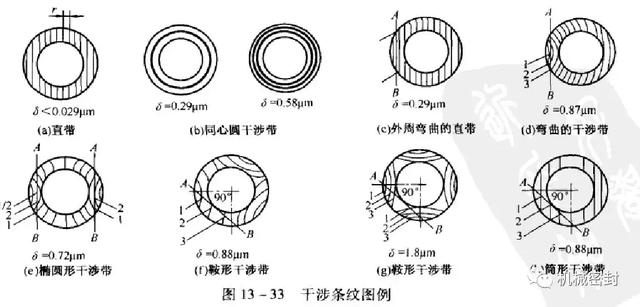

一个光干涉带等于光波的半个波长,可用干涉条纹发现试件的平面偏差。有关干涉条纹的识别和读数,可用图例说明。

1)直带

图13一33(a)所示的干涉条纹为直带,表明被测件的平面度非常高,接近理想平面,平面度偏差小于0. 029um。光带或条纹的间距不是平面度偏差,仅表明空气膜厚度的不同。

2)同心圆干涉带

图13-33(b)所示的于涉条纹呈同心圆状。这表明被测表面有微小的曲率,不是中凸便是中凹。一条干涉条纹平面度偏差在0.29um之间,两条干涉条纹偏差在0.58um之内,以此类推。判断被测表面是中凸还是中凹,可用手指在平晶边缘轻轻加压,光干涉条纹向外周“移”即为中凸,反之中凹。前者称为光圈高,后者称为光圈低。

3)弯曲的干涉条纹

当被测平面出现弯曲的干涉条纹时,若用目测,则需经过目测读数练习后,才能较精确地估计出应有的读数(a和b的值)。

在实际的测量中,当出现几条弯曲的干涉条纹时,可通过一条假想的直线与曲率最大部位的干涉系统相切来测量。如果这条切线仅与一条干涉条纹相交,那么,被测件的平面度偏差就在一条干涉条纹以内;当切线与两条或更多条的弯曲条纹相交时,平面度偏差则为相交数乘以0.29。例如,切线与三条光干涉条纹相交,其平面度偏差为0. 87um。

图13一33(c)所示,假想的AB线与一条暗条纹相交,表明平面度在一个光干涉条纹之内,其外侧条纹朝着外周弯曲,这是抛光过程中在外周出现了微小的塌边。

图13一33(d)所示,干涉条纹朝一边弯曲,表明平面度为三条光干涉带。因为AB线与三条光干涉条纹相交。

图13一33(e)所示,AB线对称相交两条干涉条纹;A\'B\'线也相交两条干涉条纹,所交的曲线的干涉条纹朝相反方向弯曲,呈椭圆形。这表明平面度在2条半光带之内。

图1一33(f)所示,平面度为一个鞍形的3条光带。图13一7(g)所示的也是,个鞍形的干涉条纹,平面度为6条光带。图13 -33(h)所示的是一筒圆形的干涉条纹,其平面度为3条干涉条纹。

五、测量注意事项

①测量时,平晶和工件需要在相同的温度厂才能得到正确的结果:;

②当使用钠光灯时,通电后3一5min预热,钠光灯才能正常工作。

③平晶是精密的量具,它的硬度低.使用中容易磨损和划伤,因此应在.无尘条件下使用。若附着脏物,可用无色航空汽油或无水洒精清洗,用鹿皮或绸布擦拭。使用中不可用平晶检查粗糙的平面。以免擦伤:.使用完毕须妥善保管。

④用平晶检测平面度,有时看不见干涉条纹,这可能因为被测平面不光洁或平面度很差、被测平面不清洁或有毛刺、被测工件为非金属材料时,表面折光不好或有毛刺未能很好的贴合等原因造成。

相关参考

...重量百分比浓度或折射率,十分便捷。而浓度计也可称为折光仪,可用于测定液体的折射率、溶液中的溶质含量、葡萄酒含糖量、高糖溶液中含水量、海水盐度和电池电解液比重等。其次是二者的工作原理也有着明显的区别。糖...

徕卡TS02全站仪(2020珠峰高程测量数据处理与结果分析)

...其削弱措施,尤其是详细分析了珠峰三角高程中大气垂直折光系数的变化规律、计算方法,折光系数与垂线偏差误差对大地高差的影响,并对2020年珠峰三角高程测量数据进行了

一、联组带与单根脱层1、线绳处脱层且线绳明显无附胶:线绳粘合强度不够。2、脱层但线绳附胶无问题:带轮尺寸不标准。左图可见线绳无明显附胶,则线绳粘合强度不够的原因为主。右图可见线绳附胶无问题,则需要检查皮...

水基切削液又分为乳化油(又称为可溶性油、水溶性油)、半合成液、全合成液。水基切削液一般是浓缩液,使用时需要加水稀释到规定浓度,在使用水基切削液时,保持适合的浓度是一项重要的维护措施。切削液的厂家会给切...

旋转机械故障诊断案例(旋转机械故障信号分析——经验模式分解)

经验模式分解(EMD)算法最早是由Huang等人提出的,能够自适应地分解任意复杂信号为多组分成分。其本质是将一个信号投影到时频平面上,使每次投影成为一个模式分量,对原始信号通过频率阶数由高至低进行分离得到多个模...

...有正确的顺序,其实标注尺寸也要按画图顺序进行。所以分析图形的画法顺序是标注的关键。方法如下:1、分析尺寸基准分析尺寸基准>>注意:平面图形有两个方向尺寸基准。2、按画图顺序标注尺寸(1)画基准线画基准线...

弹簧劲度系数k怎么算(慕容紅俠物理课:超过弹性限度的弹簧的劲度系数分析)

超过弹性限度的弹簧的劲度系数分析慕容紅俠超过弹性限度的弹簧的劲度系数分析见下图①在弹性限度内,求劲度系数k。因拉力F2=G2=mg=0.1kg×10N/kg=1N时,弹簧长度为L2=4cm=0.04m,弹簧原长L0=2cm=0.02m,则弹簧伸长量X=L2—...

...和液压为一体的大型复杂系统,工作环境恶劣,如果出现故障将会导致整个采煤工作的中断,造成巨大的经济损失。随着煤炭工业的发展,采煤机的功能越来越多,其自身的结构、组成愈加复杂,因而发生故障的原因也随之复杂...

...和液压为一体的大型复杂系统,工作环境恶劣,如果出现故障将会导致整个采煤工作的中断,造成巨大的经济损失。随着煤炭工业的发展,采煤机的功能越来越多,其自身的结构、组成愈加复杂,因而发生故障的原因也随之复杂...

平面磨床一、剖析毛病产生的原因: 经过对设备中呈现毛病的原因剖析,发现平面磨床中砂轮轴的轴颈部分外表有纵向裂纹,前、后轴承外观则没有显着缺陷,磨损量也不大,对磨头进行拆检,未发现砂轮轴有弯曲,仅在轴...